Одним із ефективних способів їх зниження є підвищення продуктивності за рахунок скорочення часу обробки. До цього й прагне кожне сучасне виробництво – виготовити якнайбільше продукції за мінімальний проміжок часу.

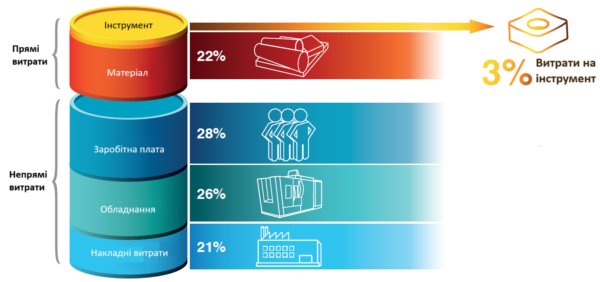

На рис. 1 наведена схема структури витрат типової виробничої компанії. Можна побачити, що прямі витрати на готові вироби складаються з витрат на інструмент та матеріал, а також – заготовку. Витрата на інструмент становить лише приблизно 3%. Непрямі витрати складають більшу частину від загальної суми.

Рисунок 1. Структура витрат типової виробничої компанії

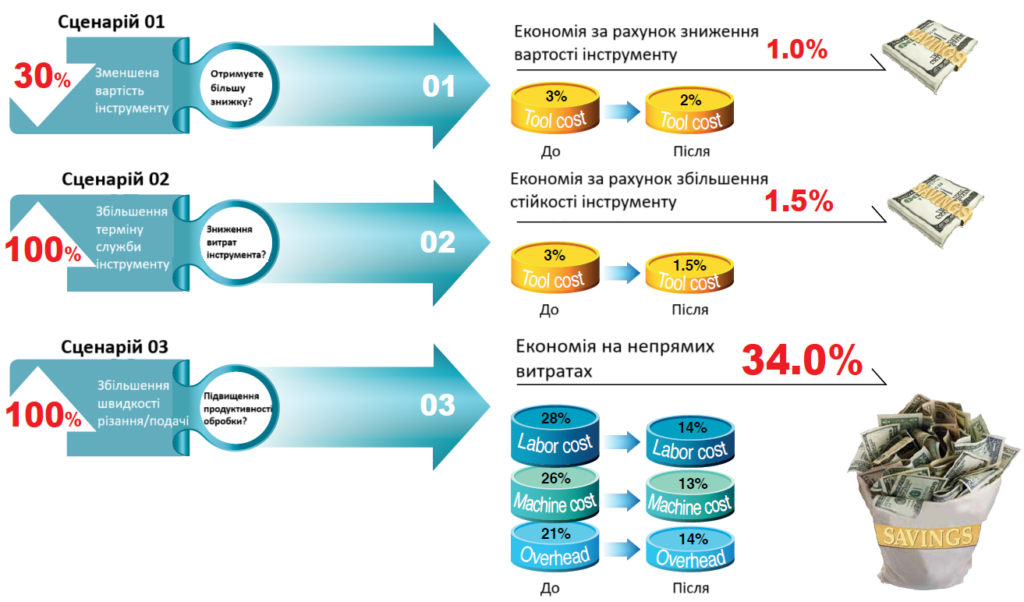

Постає питання, як найкраще скоротити витрати? На рис. 2 для прикладу наведено три сценарії зниження витрат.

Рисунок 2. Сценарії зниження витрат

Бачимо, що у першому випадку зниження ціни на інструмент приносить лише 1% від загальної суми. Збільшення стійкості інструменту на 100%, так само, не дає значної економії. Підвищення продуктивності обробки, за рахунок збільшення режимів різання, дозволяє значно скоротити машинний час. Виробництво деталей за менший проміжок часу у свою чергу веде за собою зменшення непрямих витрат, на один виріб витрачається менше ресурсів виробництва. Тому питання переходу на більш продуктивний інструмент є дуже актуальним.

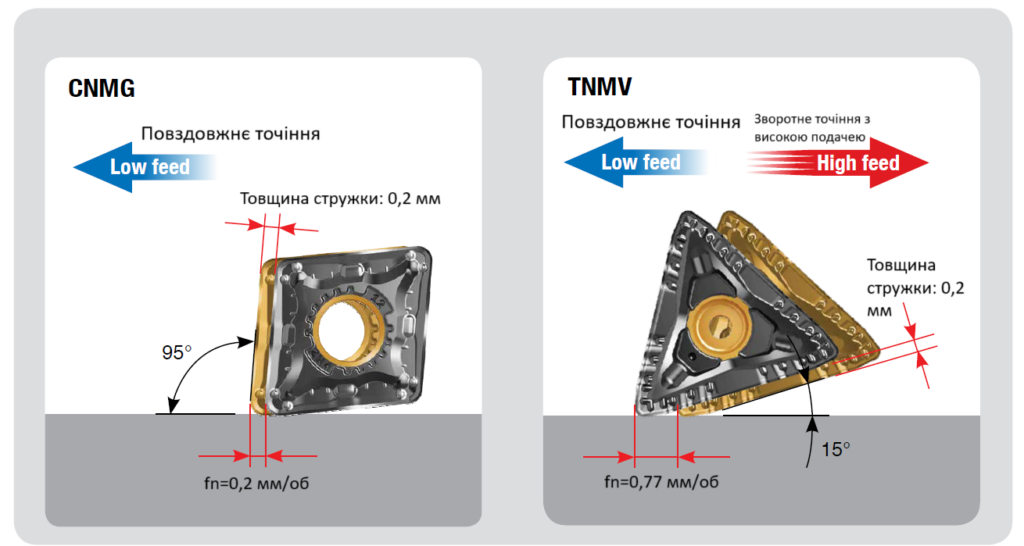

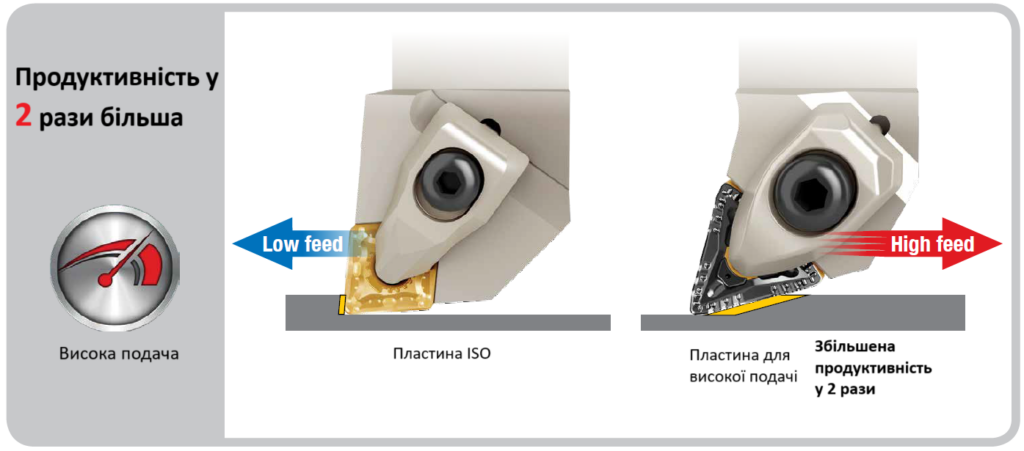

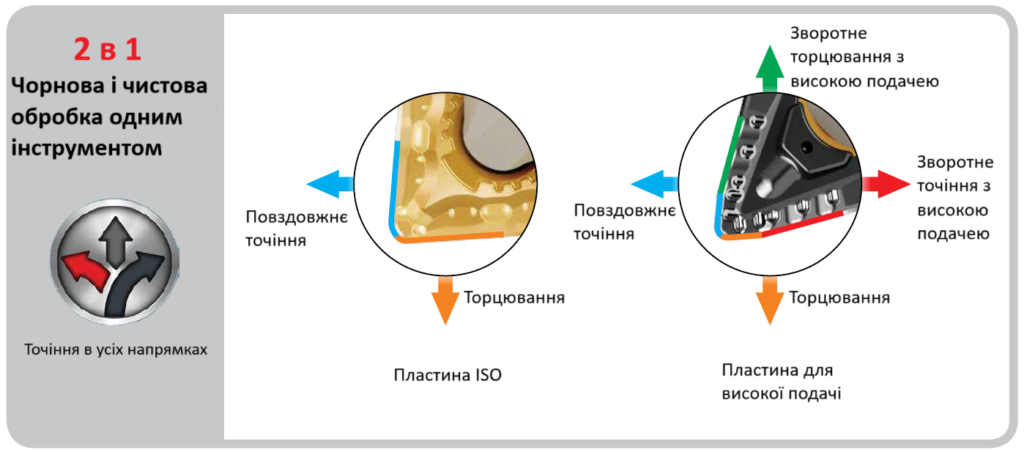

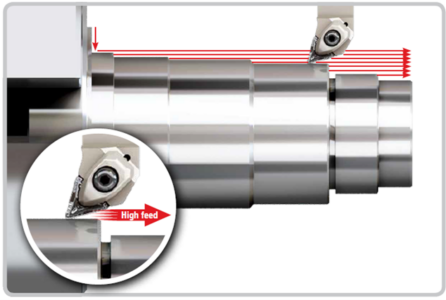

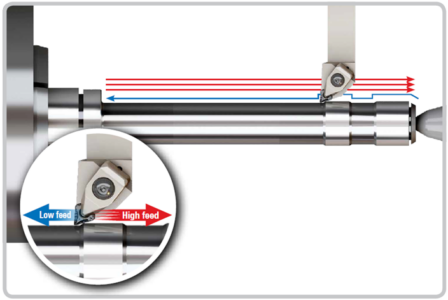

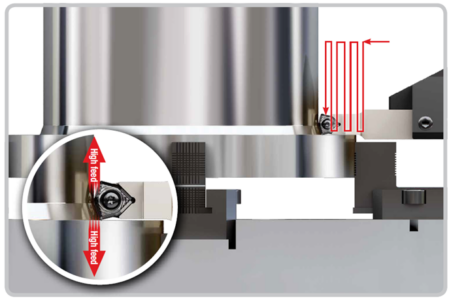

Одним з передових рішень на даний момент є відносно нова схема обробки – точіння у зворотному напрямку від патрона з високою подачею (High feed). У даному способі обробки зменшується глибина різання, але значно підвищується швидкість різання та подача.

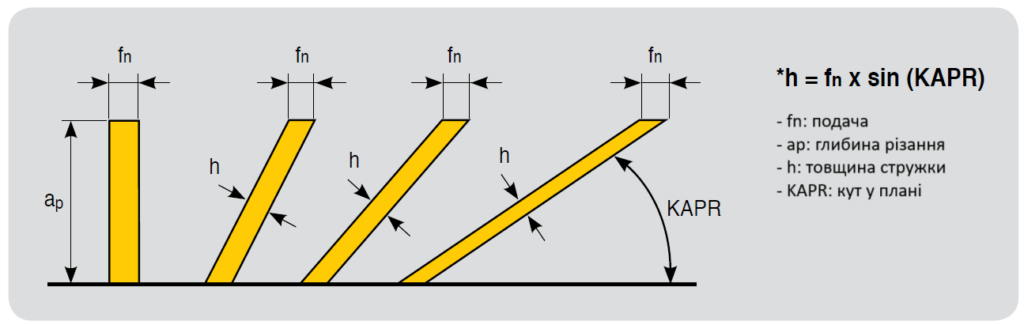

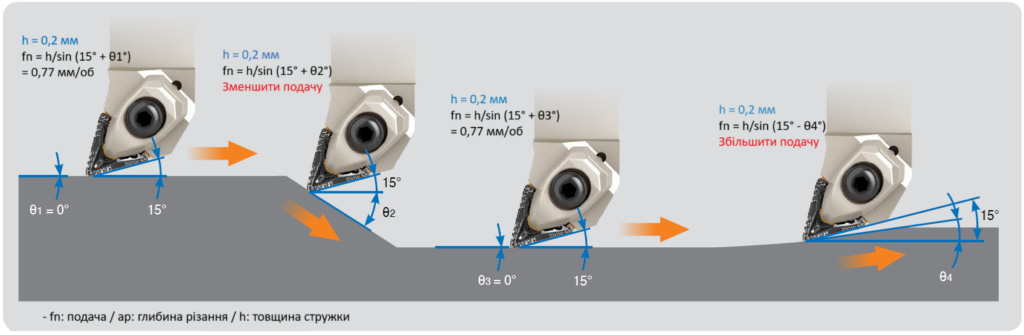

У токарних пластинах для високої подачі застосовується принцип, згідно з яким, коли кут у плані стає меншим за тієї ж подачі, товщина стружки стає меншою (рис. 3).

Рисунок 3. Товщина стружки в залежності від кута у плані та подачі

Пластина з меншим кутом у плані та більш високою подачею вимагає менше подачі для досягнення тієї ж товщини стружки, що й звичайні ISO пластини. Це значно підвищує ефективність обробки та призводить до різкого скорочення часу обробки.

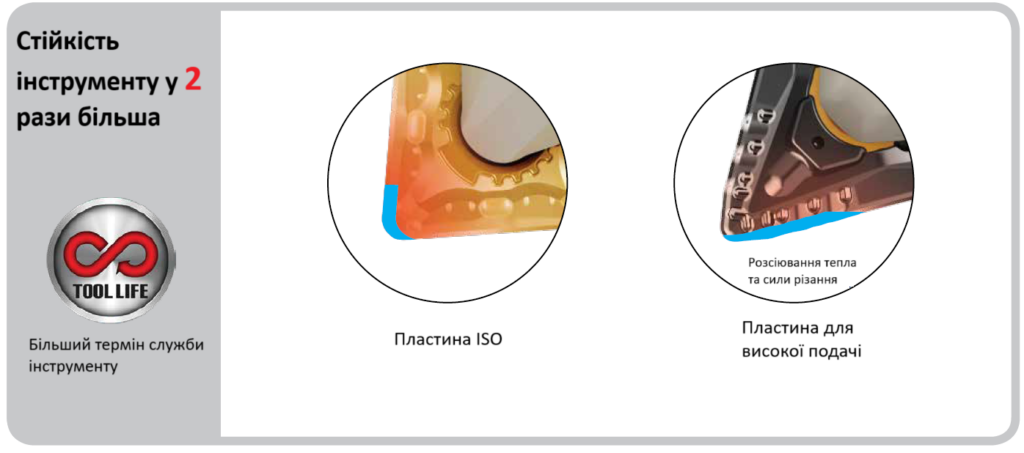

Якщо говорити про переваги токарної обробки з високою подачею перед «традиційним» точінням ISO-пластинами, то виділити можна декілька основних моментів:

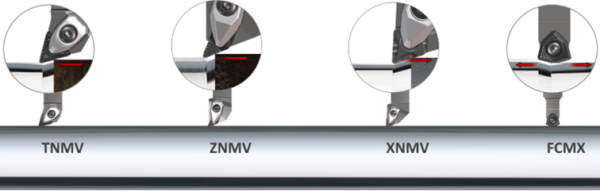

Номенклатура TaeguTec включає чотири лінійки високопродуктивного токарного інструменту.

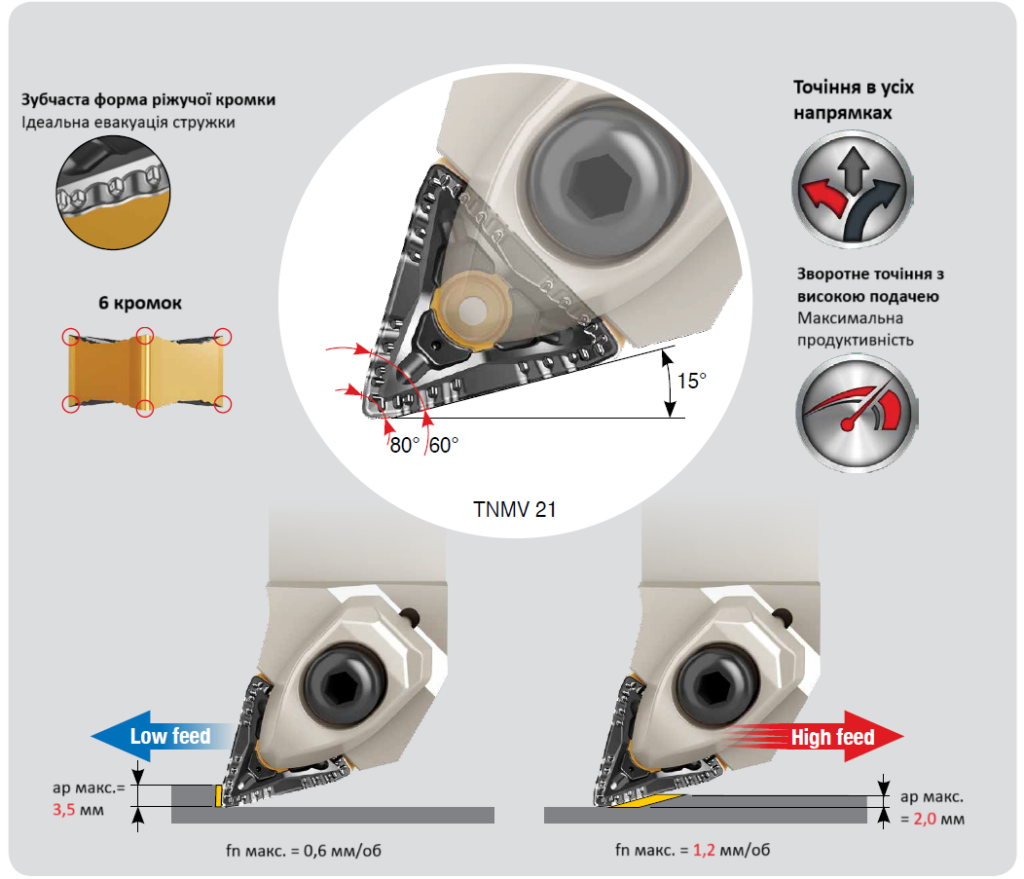

Пластини TNMV 21 з 6 ріжучими кромками для точіння в усіх напрямках та зворотного точіння з високою подачею

Пластини TNMV 21 доступні у двох стружколамах:

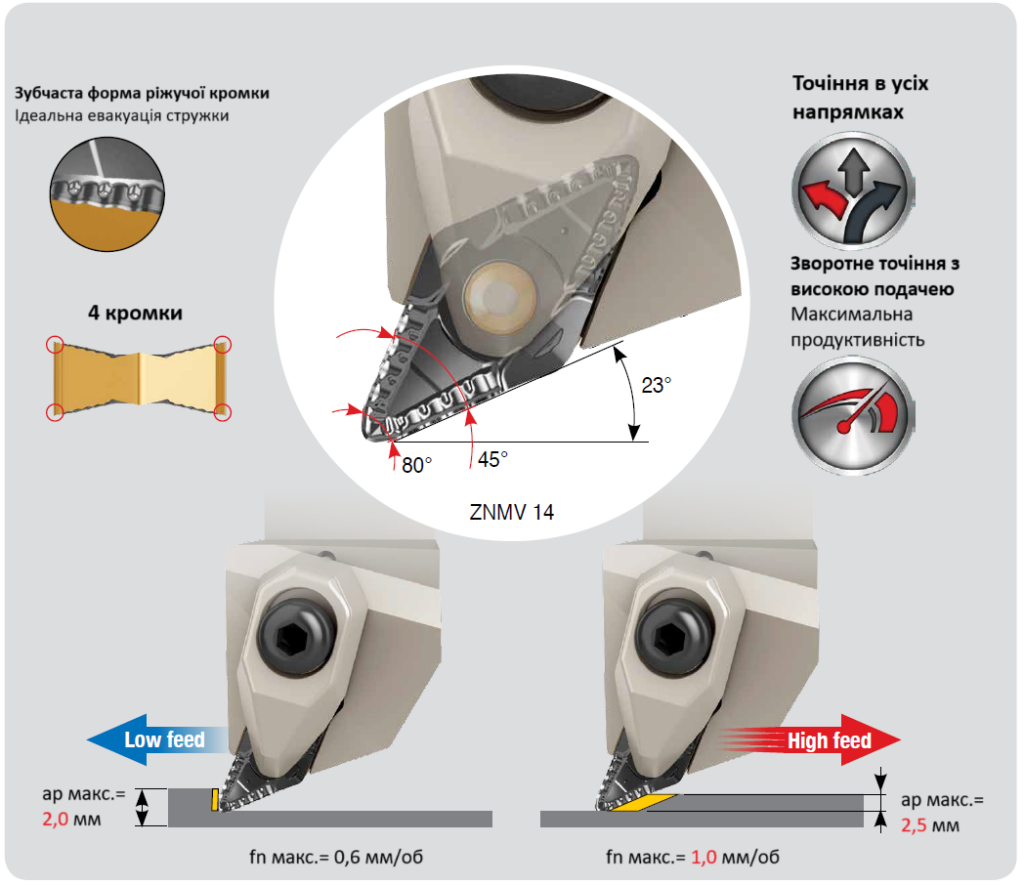

Пластини ZNMV 14 з 4 ріжучими кромками для точіння в усіх напрямках та зворотного точіння з високою подачею (відео)

Пластини ZNMV 14 доступні у трьох стружколамах:

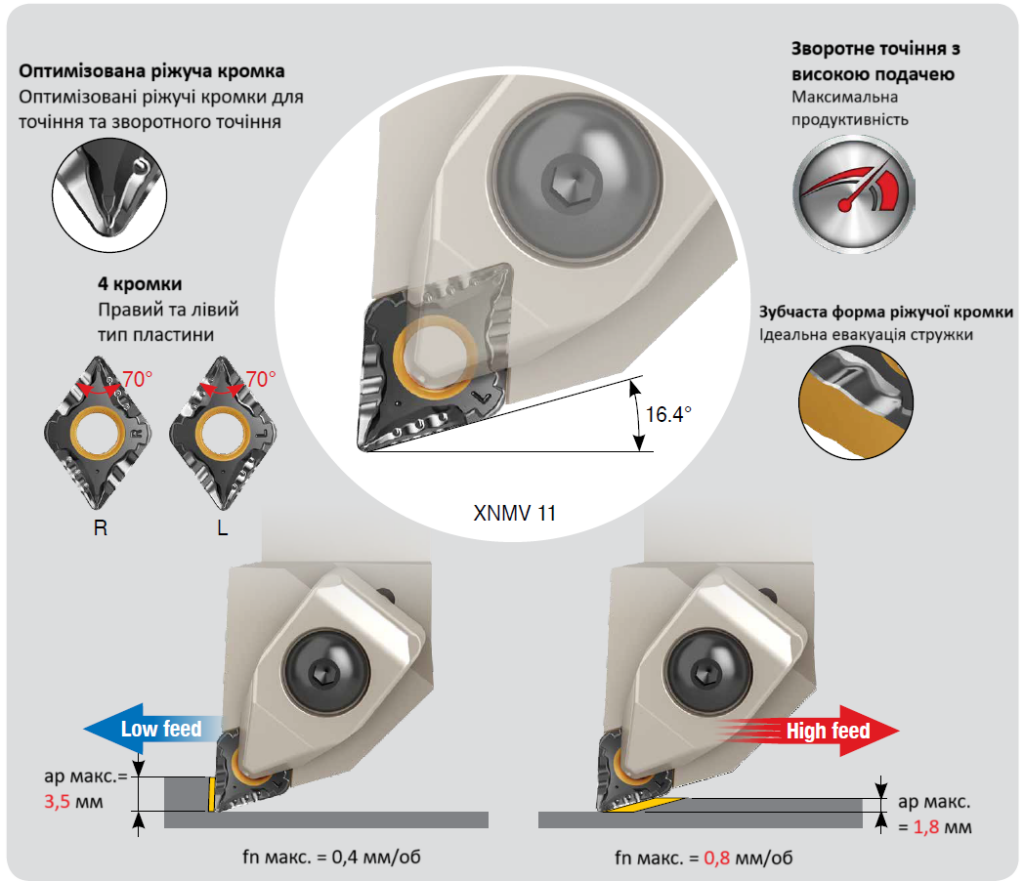

Пластини XNMV 11 з кутом 70° для точіння в усіх напрямках та зворотного точіння з високою подачею (відео)

Пластини XNMV 11 доступні у двох стружколамах:

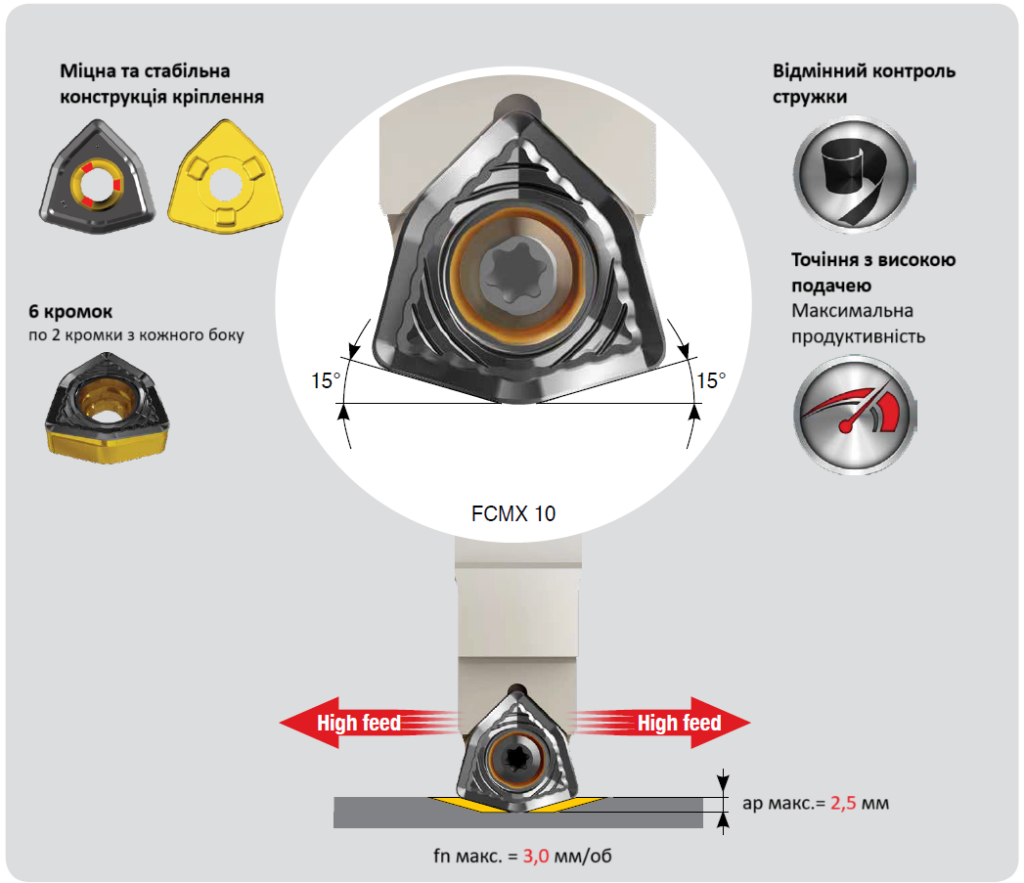

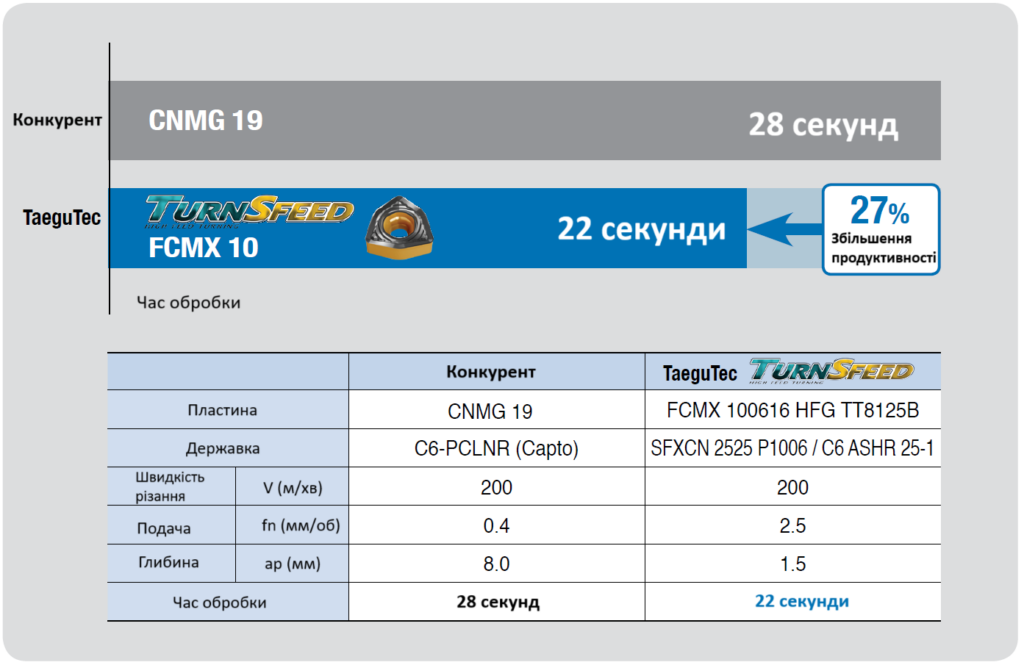

Пластини FCMX 10 з 6 ріжучими кромками для токарної обробки з високою подачею в обидві сторони (відео)

Пластини FCMX 10 доступні у двох стружколамах:

Однією з головних переваг державок для вищезгаданих пластин є оснащення системою подачі ЗОР під високим тиском (до 70 Бар) (рис. 5).

Рисунок 5. Державка TZQNR 2525 M1410-TB для пластин ZNMV 14

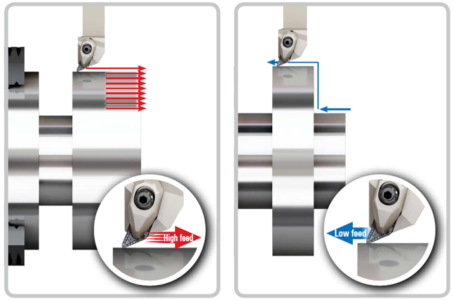

Подібний інструмент потребує особливого підходу до програмування.

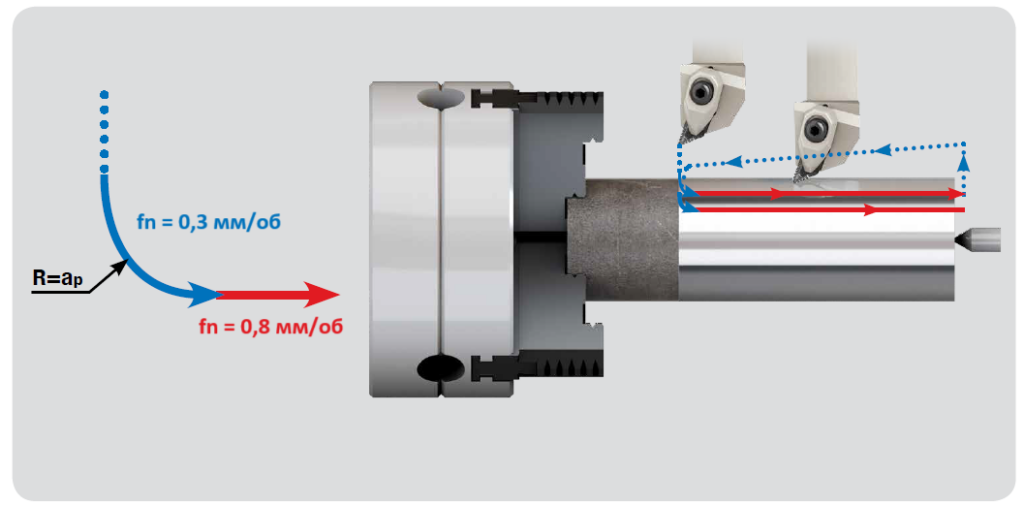

По перше, траєкторія при заглибленні у матеріал.

Траєкторія робочого руху інструмента повинна починатися з кругової інтерполяції на подачі 0,3 мм/об. Важливо: радіус траєкторії інструмента кругової інтерполяції повинен дорівнювати глибині різання. Це пов’язано з тим, що кругова інтерполяція допомагає запобігти раптовим змінам навантаження та пошкодженню інструменту. Крім того, підтримання постійної глибини різання забезпечує найкращий контроль стружки в процесі токарної обробки. Після входу на необхідну глибину слід підвищити подачу до робочої (0,8 мм/об на рис. 6).

При профільній обробці слід знизити подачу, коли кут підйому збільшується, та збільшити подачу, коли кут підйому зменшується. При обробці профілю товщина стружки та кут підйому змінюються залежно від напрямку.

Зміна подачі для отримання однакової товщини стружки зі зміною кута підйому може запобігти швидким змінам навантаження при різанні та підтримувати постійний контроль над стружкою (рис. 7).

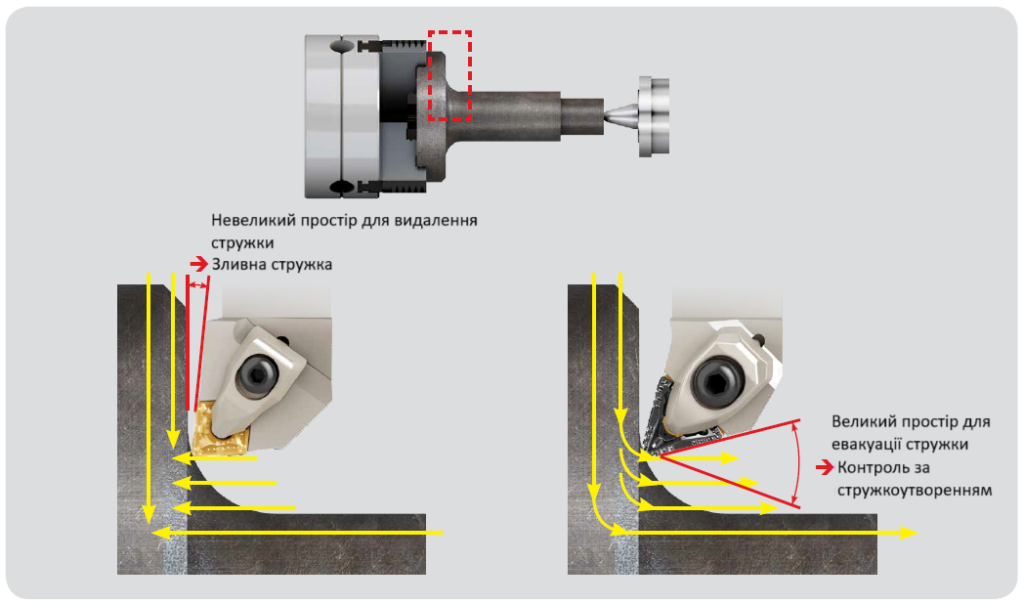

При обробці у кутах на виливках або поковках слід притримуватися стратегії 3-4 проходи «Кругової інтерполяції» + «Зворотне точіння з високою подачею».

Поковки або виливки часто мають додаткову окалину по кутах, для видалення якої потрібні додаткові робочі проходи. Однак при точінні звичайним інструментом може виникати проблема з обмеженим простором для евакуації стружки. Щоб запобігти поганій шорсткості поверхні та простоям верстата, викликаним проблемами зі стружковідведенням або довгою стружкою, рекомендується зворотна токарна обробка з високою подачею, оскільки при такому методі обробки створюється достатній простір для евакуації стружки (рис. 8).

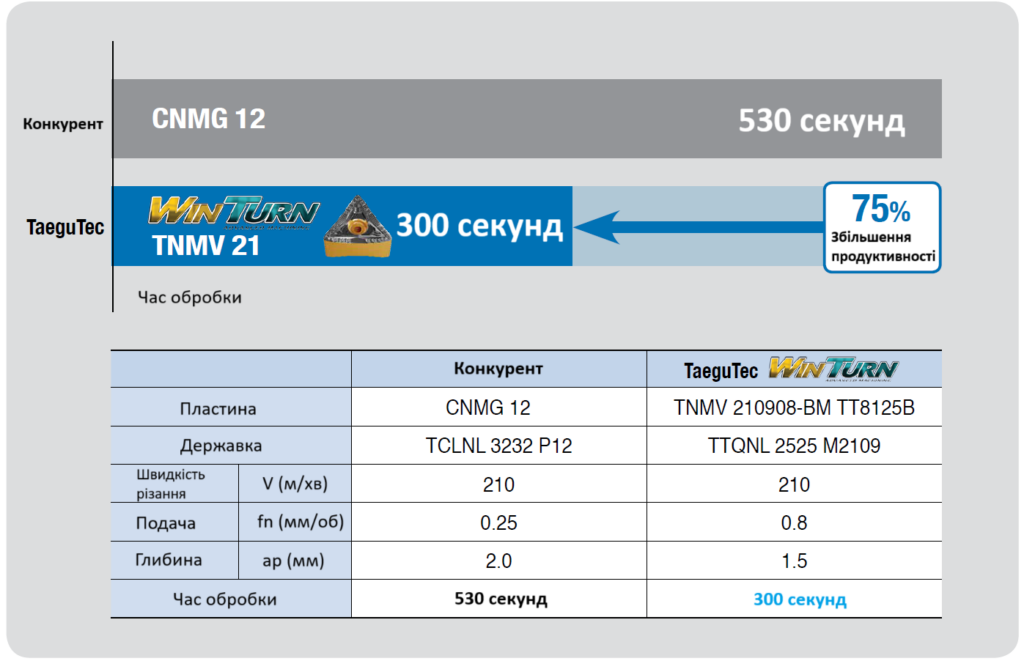

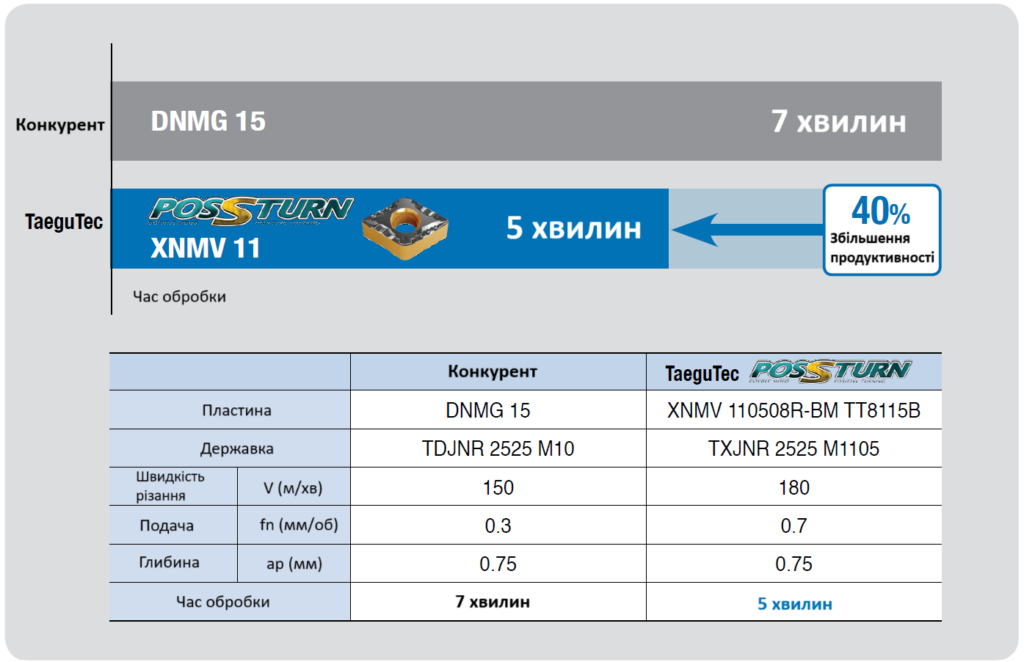

Порівняємо високопродуктивний токарний інструмент зі стандартними ISO-рішеннями на прикладі декількох операцій.

Впровадження високопродуктивного токарного інструменту з використанням технології зворотного точіння з високою подачею може значно підвищити продуктивність за рахунок універсальності та унікальних можливостей останнього. Але слід розуміти, що обробка такого типу вимагає жорсткої системи ВПІД та коректності програмування. Підібравши правильний інструмент з врахуванням усіх особливостей конкретного виробництва, можна досягти бажаного результату.

Читайте статтю на сайті журналу “Обладнання та Інструмент для Професіоналів” – за посиланням.

_

Більш детальну інформацію про ці та інші новинки можна отримати у технологів компанії ТАЕГУТЕК УКРАЇНА, звернувшись до головного офісу компанії, а також зі стрічки новин сайту — taegutec.com.ua.

Для своєчасного виконання замовлень та безперебійного забезпечення підприємств інструментом та оснащенням завжди до ваших послуг склад компанії ТАЕГУТЕК УКРАЇНА у м. Дніпро:

38-056-790-84-09

38-068-445-76-86

td@taegutec.com.ua

www.taegutec.com.ua