Целью любого производства является изготовление качественного изделия с максимальной производительностью

Очевидно, что лучшим средством достижения цели является использование современного и правильно подобранного оборудования с программным управлением. Но, после того как дорогостоящие станки установлены, весьма часто случается так, что заготовки закуплены, персонал заработную плату уже получает, а продукции все нет и нет. Причина проста – идет процесс отладки, а значит, необходимо потратиться на инструмент.

Закупка инструмента и оснастки влечет за собой новые расходы, ошибки, корректировку себестоимости и др. Как добиться максимальных результатов на этом этапе и какие подходы применимы в обеспечении производства инструментом – рассмотрим ниже, на примере внедрения оснастки крупнейшей инструментальной компании TaeguTec.

Для начала оценим целесообразность обсуждения этой темы:

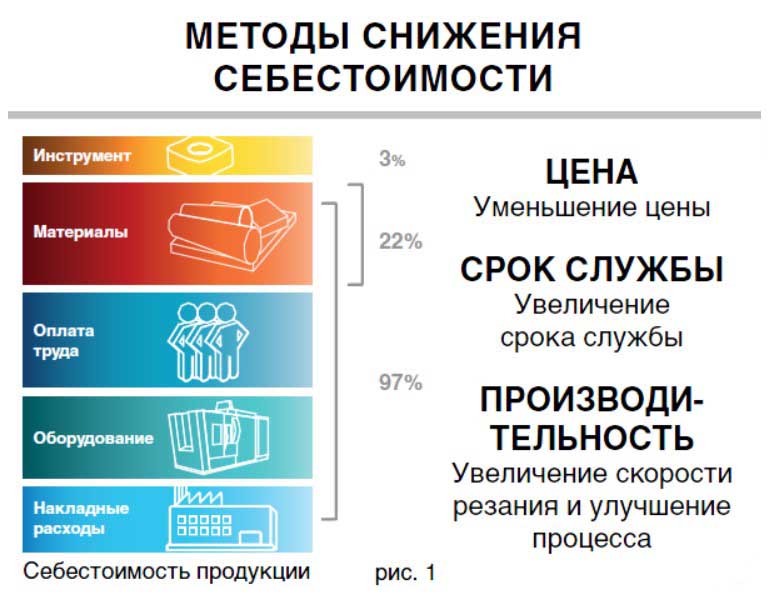

На пиктограммах (рис.1) наглядно представлены составляющие себестоимости продукции (ориентировочно, но близко к истине). Оказывается, доля режущего инструмента в себестоимости конечного изделия невелика. Немудрено, что мы иногда забываем ее включить в исходный бизнес-план – всего то 3%.

На общем фоне инвестиций в создание производства это не очень большая сумма и часто собственники предприятий соглашаются, на первом этапе, оплатить ее «не глядя» – только бы поскорее начать выпуск продукции. И это абсолютно правильный подход, но только вначале. В дальнейшем начинается борьба за каждый процент себестоимости продукции.

Методов снижения расходов на механообработку может быть всего три:

1. Снижение стоимости инструмента как расходного материала.

2. Увеличение стойкости (длительности жизни) инструмента, а значит, уменьшение сумм на закупку.

3. Замена инструмента на более производительный (корректировка режимов резания).

Первый и второй способы понятны, имеют прямое влияние на бюджет закупок и, поэтому, наиболее популярны среди служб, контролирующих закупки на уже работающих предприятиях. На представленных слева рисунках видно, насколько эффективны эти методы. В первом случае мы торговались и снизили стоимость инструмента на целых 20%, в результате чего себестоимость целевой продукции упала на 0,6% (рис. 2).

Во втором варианте мы перешли к поставщику с более качественным инструментом и добились увеличения стойкости инструмента вдвое. Результат – снижение себестоимости продукции предприятия на 1,5% (рис. 3). Это неплохие результаты и, конечно же, тот, кто их достиг, достоин похвалы.

Итак, третий метод – повышение скорости обработки. Что это значит?

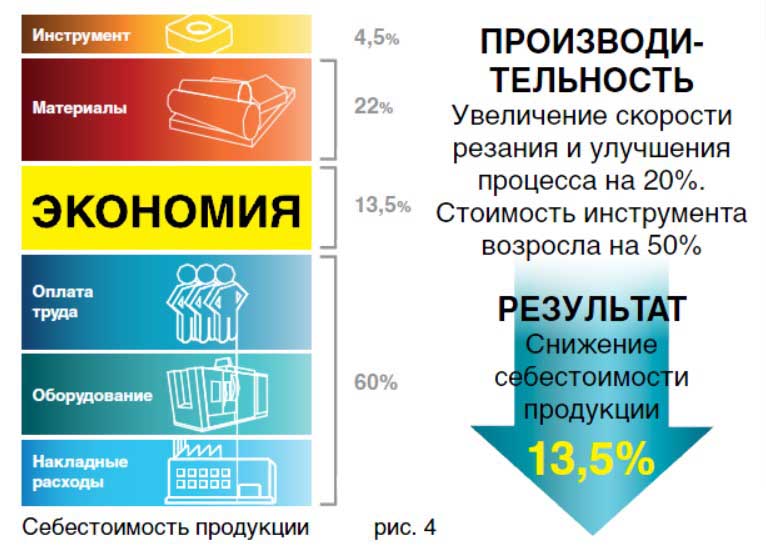

Представьте себе, что в результате применения нового инструмента, Вам удалось увеличить производительность участка или станка на 20%. В результате – в расчете на одну деталь Вы потратили меньше денег на оплату труда оператора, меньше времени эксплуатировалось энергоемкое оборудование, а накладные и административныеиздержки в расчете на деталь пропорционально снизились. Если посмотреть на рис. 4, то становится очевидным, что третий метод дал экономический эффект в виде снижения себестоимости конечного изделия на 15%!

Даже если цена этого нового инструмента будет в 1,5 раза выше применявшегося ранее, все равно получим экономию на уровне – 13,5%. На оборотной стороне приведены примеры расчетов из опыта внедре- ния современного инструмента специалистами «ТаегуТек Украина».

Подробнее «Расчет экономической эффективности применения металлорежущего инструмента»